Umumnya, baja tahan karat harus dicor olehproses pengecoran presisi investasidengan sol silika sebagai pengikatnya. Coran sol silika baja tahan karat memiliki permukaan dan kinerja presisi tingkat tinggi.

Karena sifat fisiknya yang unik,coran baja tahan karatpopuler dalam berbagai aplikasi, terutama di lingkungan yang keras. Pasar umum untuk pengecoran investasi baja tahan karat meliputi minyak dan gas, tenaga fluida, transportasi, sistem hidrolik, industri makanan, perangkat keras dan kunci, pertanian...dll.

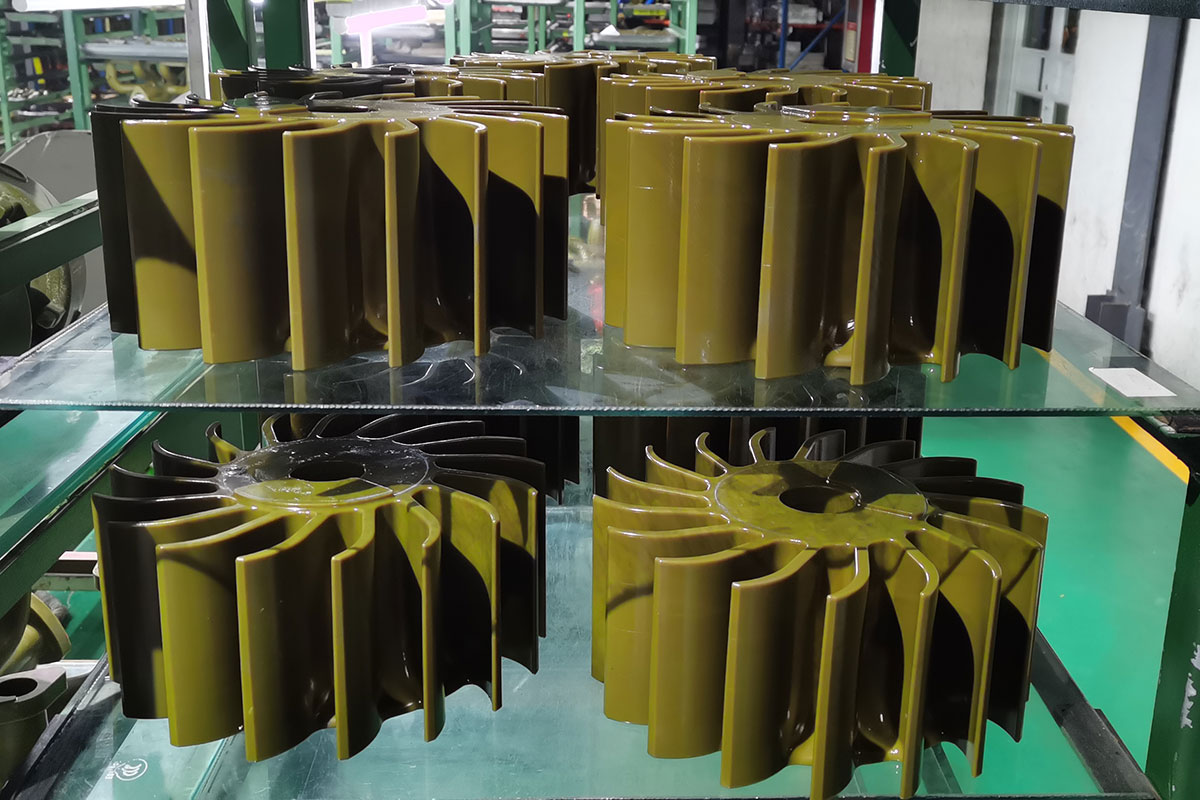

Pengecoran investasi (lilin yang hilang) adalah metode pengecoran presisi dengan detail bentuk hampir jaring yang kompleks menggunakan replikasi pola lilin. Investment casting atau lost wax merupakan proses pembentukan logam yang biasanya menggunakan pola lilin yang dikelilingi cangkang keramik untuk membuat cetakan keramik. Saat cangkang mengering, lilinnya meleleh, hanya menyisakan cetakannya. Kemudian komponen pengecoran terbentukdengan menuangkan logam cair ke dalam cetakan keramik.

Proses ini cocok untuk produksi berulang komponen bentuk bersih dari berbagai logam berbeda dan paduan berkinerja tinggi. Meskipun umumnya digunakan untuk pengecoran kecil, proses ini telah digunakan untuk memproduksi kusen pintu pesawat lengkap, dengan pengecoran baja hingga 500 kg dan pengecoran aluminium hingga 50 kg. Dibandingkan dengan proses pengecoran lainnya seperti die casting atau pengecoran pasir, proses ini bisa menjadi proses yang mahal. Namun, komponen yang dapat diproduksi menggunakan pengecoran investasi dapat memiliki kontur yang rumit, dan dalam sebagian besar kasus, komponen dicetak mendekati bentuk bersih, sehingga memerlukan sedikit atau tanpa pengerjaan ulang setelah dicetak.

Proses pengecoran silika sol adalah proses pengecoran investasi baja utama RMCpengecoran investasi pengecoran. Kami telah mengembangkan teknologi baru bahan perekat untuk menghasilkan bahan perekat yang jauh lebih ekonomis dan efektif untuk membuat cangkang bubur. Merupakan tren yang luar biasa bahwa proses pengecoran sol silika menggantikan proses gelas air kasar yang lebih rendah, terutama untuk pengecoran baja tahan karat dan pengecoran baja paduan. Selain bahan cetakan yang inovatif, proses pengecoran sol silika juga telah diinovasi agar lebih stabil dan lebih sedikit panas yang mengembang.

▶ Bahan Besi dan Non-besi untuk Pengecoran Investasi, Proses Pengecoran Lilin Hilang:

• Besi Abu-Abu: HT150, HT200, HT250, HT300, HT350; GJL-100, GJL-150, GJL-200, GJL-250, GJL-300, GJL-350; GG10~GG40.

• Besi Ulet atau Besi Nodular:GGG40, GGG50, GGG60, GGG70, GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2; QT400-18, QT450-10, QT500-7, QT600-3, QT700-2, QT800-2;

• Baja Karbon:AISI 1020 - AISI 1060, C30, C40, C45.

• Baja Paduan:ZG20SiMn, ZG30SiMn, ZG30CrMo, ZG35CrMo, ZG35SiMn, ZG35CrMnSi, ZG40Mn, ZG40Cr, ZG42Cr, ZG42CrMo...dll berdasarkan permintaan.

• Baja Tahan Karat:AISI 304, AISI 304L, AISI 316, AISI 316L, 1.4401, 1.4301, 1.4305, 1.4307, 1.4404, 1.4571 dan grade baja tahan karat lainnya.

• Kuningan, Tembaga Merah, Perunggu atau logam paduan berbahan dasar Tembaga lainnya:ZCuZn39Pb3, ZCuZn39Pb2, ZCuZn38Mn2Pb2, ZCuZn40Pb2, ZCuZn16Si4

• Bahan Lainnya sesuai kebutuhan unik Anda atau sesuai dengan standar ASTM, SAE, AISI, ACI, DIN, EN, ISO, dan GB

▶ Kemampuan Pengecoran Investasi Pengecoran

• Ukuran Maks: 1.000 mm × 800 mm × 500 mm

• Kisaran Berat: 0,5 kg - 100 kg

• Kapasitas Tahunan: 2.000 ton

• Bahan Perekat Bangunan Kerang: Sol Silika, Kaca Air dan Campurannya.

• Toleransi: Berdasarkan Permintaan.

▶ Prosedur Produksi Utama

• Desain Pola & Perkakas → Pembuatan Cetakan Logam → Injeksi Lilin → Perakitan Bubur → Pembuatan Kerang → De-Waxing → Analisis Komposisi Kimia → Peleburan & Penuangan → Pembersihan, Penggilingan & Peledakan Tembakan → Pasca Pemrosesan atau Pengepakan untuk Pengiriman

▶ MemeriksaPengecoran Lilin yang Hilang

• Analisis kuantitatif spektrografi dan manual

• Analisis metalografi

• Inspeksi kekerasan Brinell, Rockwell dan Vickers

• Analisis properti mekanik

• Pengujian dampak suhu rendah dan normal

• Pemeriksaan kebersihan

• Inspeksi UT, MT dan RT

▶ Proses Pasca Casting

• Deburring & Pembersihan

• Peledakan Tembakan / Peening Pasir

• Perlakuan Panas: Normalisasi, Quench, Tempering, Karburisasi, Nitridasi

• Perawatan Permukaan: Pasifasi, Anodisasi, Elektroplating, Pelapisan Seng Panas, Pelapisan Seng, Pelapisan Nikel, Pemolesan, Pemolesan Elektro, Pengecatan, GeoMet, Zintec.

• Permesinan: Pembubutan, Penggilingan, Pembubutan, Pengeboran, Pengasahan, Penggilingan.

▶ Keuntungan Komponen Pengecoran Investasi:

• Permukaan akhir yang bagus dan halus

• Toleransi dimensi yang ketat.

• Bentuk yang rumit dan rumit dengan fleksibilitas desain

• Kemampuan untuk mencetak dinding tipis sehingga komponen pengecoran lebih ringan

• Beragam pilihan logam cor dan paduannya (ferrous dan non-ferrous)

• Draf tidak diperlukan dalam desain cetakan.

• Mengurangi kebutuhan akan pemesinan sekunder.

• Limbah material yang rendah.

▶ Mengapa Anda Memilih RMC untuk Suku Cadang Pengecoran Lilin Hilang Kustom?

• Solusi lengkap dari satu pemasok mulai dari desain pola yang disesuaikan hingga pengecoran jadi dan proses sekunder termasuk permesinan CNC, perlakuan panas, dan perlakuan permukaan.

• Proposal penurunan biaya dari teknisi profesional kami berdasarkan kebutuhan unik Anda.

• Waktu tunggu yang singkat untuk prototipe, uji coba, dan segala kemungkinan perbaikan teknis.

• Bahan Berikat: Silica Col, Water Glass dan campurannya.

• Fleksibilitas manufaktur untuk pesanan kecil hingga pesanan massal.

• Kemampuan manufaktur outsourcing yang kuat.